Misurare l'invisibile. Measure the invisible.

Misurare l'invisibile. Il procedimento del brevetto ENEA RM2012A000637 è molto utile in questa applicazione. / Measure the invisible. The patent procedure ENEA RM2012A000637 is very useful in this

application.

Segnalato dal Dott. Giuseppe Cotellessa / Reported by Dr. Giuseppe Cotellessa

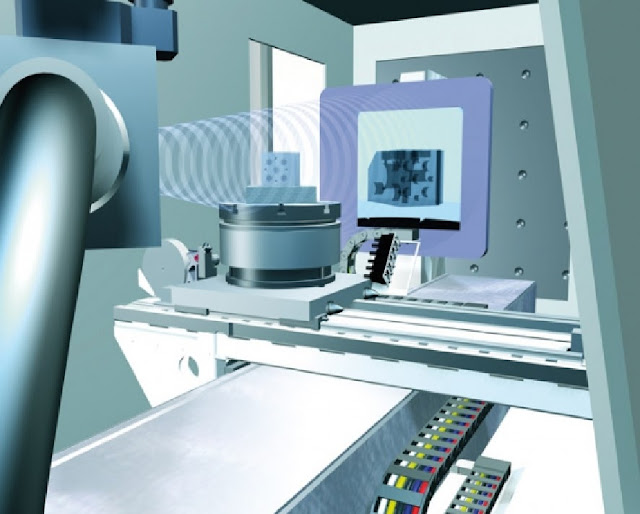

Principio di funzionamento della tomografia computerizzata, tecnologia adottata nelle macchine Carl Zeiss.

La metrotomografia, tecnologia adottata dai sistemi Metrotom di Carl Zeiss, è particolarmente vantaggiosa in presenza di pezzi con geometrie complesse, dove le macchine di misura a contatto non riescono a catturare talune dimensioni, e le ombre o i sottosquadri impediscono la misura ottica di altre quote.

La tomografia computerizzata con raggi X, più comunemente nota come TAC o CT (Computed Tomography), è un’importante tecnica diagnostica non distruttiva, in grado di visualizzare in 3D la struttura interna degli oggetti investigati. Nata nei primi anni settanta per applicazioni in campo medico, l’analisi tomografica si è poi ritagliata un ruolo di crescente importanza anche in altri ambiti, come quello industriale. Carl Zeiss, azienda specializzata nello sviluppo di strumenti di misura, negli ultimi dieci anni ha registrato una forte richiesta proveniente dal mercato di sistemi tomografici, in risposta alla quale ha sviluppato la serie di macchine di misura tomografiche Metrotom. Nasce così la moderna “Metrotomografia”. Il termine “metrotomografia” indica il risultato del connubio tra metrologia e tomografia.

Una descrizione completa del particolare è fondamentale per l’attività di analisi

A differenza della tradizionale tomografia computerizzata (CT), la metrotomografia va oltre i puri controlli visivi, offrendo l’opportunità di misurare anche le geometrie interne ed esterne di particolari molto complessi in modo accurato, completo e non distruttivo. Per ottenere risultati ottimali ogni oggetto deve essere analizzato con un sistema tomografico opportuno. Se la radiazione ha un’energia troppo bassa, non attraversa l’oggetto; se, invece, è troppo penetrante, non viene attenuata in maniera significativa dall’oggetto e, pertanto, non “trasferisce informazione” sulla sua struttura interna. Anche le apparecchiature utilizzate per la rivelazione dei raggi X devono essere ottimizzate sia dal punto di vista dell’efficienza che da quello della risoluzione spaziale dell’immagine acquisita. Per questo motivo per la realizzazione di un buon sistema tomografico Carl Zeiss ha utilizzato, nei suoi centri di Ricerca e Sviluppo, le competenze multidisciplinari più avanzate di fisica, elettronica, matematica e informatica.

Disponendo di una descrizione completa del particolare è possibile effettuare tutta una serie di analisi che in alcuni casi diminuiscono notevolmente le tempistiche rispetto ai metodi tradizionali, mentre in altri permettono di eseguire indagini fino a oggi non realizzabili.

Il principio di funzionamento

La metrotomografia si basa sul principio della tecnologia dei raggi X: una sorgente produce delle radiazioni elettromagnetiche che, irradiando un oggetto, creano la sua immagine 2D, catturata in differenti livelli di grigio (radiografia) da uno schermo detettore posizionato all’estremità opposta. Se l’immagine ottenuta tramite la tecnologia a raggi X è bidimensionale e quindi utilizzabile solo per controlli visivi, la composizione della sequenza di immagini, acquisite durante una rotazione di 360° del pezzo, produce un’immagine 3D dell’intero volume dell’oggetto. La qualità delle informazioni dipende dalla qualità dell’immagine: maggiore è la definizione dell’immagine più accurate sono le valutazioni che se ne ricavano. Grazie alla perfetta visualizzazione delle geometrie, anche di quelle più complesse, la metrotomografia consente valutazioni complete e analisi accurate. I componenti principali di cui è composta la linea di macchine Metrotom sono il tubo radiogeno, il sistema di posizionamento e lo schermo detettore. Nel tubo radiogeno si genera, per mezzo dell’alta tensione, un fascio di elettroni che, dopo essere stato formato e altamente focalizzato nella testa del tubo, va a colpire un elemento bersaglio (target). Il punto di impatto degli elettroni è detto macchia focale e costituisce nel sistema CT la sorgente dei raggi X. Le elevate perdite dovute alla conversione dell’energia cinetica degli elettroni in intensità di radiazione provocano il riscaldamento della testa del tubo che deve quindi essere raffreddata. La radiazione di forma conica passa attraverso un diaframma e si diffonde in direzione dello schermo detettore. Il sistema di posizionamento invece è formato da tre slitte per lo spostamento secondo i tre assi X, Y e Z, che permettono il centraggio del pezzo rispetto al fascio conico. Il pezzo ruota per mezzo della tavola rotante che costituisce il quarto asse. Ennesimo elemento costruttivo degno di nota delle macchine Metrotom è lo schermo detettore, nel quale i raggi X vengono convertiti in luce da un primo strato sensibile. La luce, a sua volta, viene convertita in carica elettrica dai fotodiodi posti al di dietro. La capacità di carica viene trasformata in un segnale di tensione che sul monitor del computer corrisponde a un valore di grigio, modificabile per mezzo del guadagno dello schermo e del tempo di integrazione.

Massima accuratezza delle rilevazioni

Nel campo della misura mediante tomografia computerizzata non esistono ancora norme internazionali generalmente applicabili: costruttori e utilizzatori, di fatto, si accordano su determinate specifiche da seguire per la verifica delle prestazioni di questo tipo di sistemi. Sono stati realizzati, secondo standard internazionali, pezzi campione da certificare presso enti accreditati: tali campioni contengono determinati elementi geometrici, da misurare sia attraverso la ricostruzione diretta dell’intero volume dell’oggetto, sia attraverso la misura di sezioni medie estratte dall’oggetto stesso. I risultati di misura ottenuti, comparati con i valori di riferimento certificati, determinano il grado di accuratezza dello strumento. Per verificare i diversi tipi di prestazioni metrologiche, le norme ISO 10360 definiscono parametri di valutazione in termini di massimo errore ammesso (MPE). I valori MPE dovrebbero costituire il criterio più importante nella scelta della macchina di misura da utilizzare per le misurazioni su particolari singoli o poco numerosi. Nei sistemi Metrotom di Carl Zeiss il valore di MPE è pari a 4,5 + L/100 µm (nel caso della configurazione Metrotom 800) e MPE = 9 + L/50 µm (nel caso del modello Metrotom 1500). Il volume di misura (diametro) è invece pari a (rispettivamente) 125 x 150 mm e 300 x 350 mm. Uno studio di capacità (tipo GR&R) può essere un buon investimento da sostenere laddove la macchina di misura sia impiegata nel controllo di elevati numeri di pezzi identici o simili. Nella misura mediante tomografia computerizzata, l’applicazione di criteri analoghi incontra tuttavia una serie di difficoltà. Sebbene il comitato 3.33 VDI/VDE stia attualmente sviluppando standard specifici, il risultato è ostacolato da conflitti di interesse. Per garantire la massima affidabilità dei risultati di misura ottenuti tramite CT, è necessario effettuare test di valutazione completi e applicare procedure di accettazione e di verifica dell’accuratezza di misura estremamente esaustive. In quest’ottica nel corso degli ultimi anni significative attività di valutazione sono state eseguite presso clienti di primaria importanza e con la collaborazione diretta degli stessi.

Possibilità e limiti della metrotomografia

Con la metrotomografia le analisi che si possono effettuare a partire dall’immagine acquisita possono essere di diverso tipo. Esse sono così raggruppabili: comparazione 3D rispetto al modello CAD nominale o rispetto a un altro particolare misurato; reverse engineering (ricostruzione fedele del 100% delle superfici del particolare in esame, senza limitazioni di sottosquadra o di pareti interne); analisi delle difettosità interne, come porosità ed inclusioni; controllo di particolari assemblati, per verificare mal posizionamenti e rotture interne; verifica dimensionale delle quote indicate a disegno. A seconda della potenza del tubo radiogeno installato nella macchina è possibile analizzare differenti tipi di materiale, in quanto maggiore sarà la densità del materiale sottoposto a scansione e minore sarà lo spessore penetrabile. Per i materiali a bassa densità quali legno, gomma, plastica, ecc. gli spessori massimi penetrabili da un sistema Metrotom variano tra i 120 e 250 mm, riducendosi a soli 10 mm per metalli quali l’acciaio, l’ottone, ecc. Ogni immagine catturata dallo schermo detettore (1.024 x 1.024 pixel) viene descritta tramite una scala di 65.000 livelli di grigio. Nel caso in cui il particolare sia costituito da più materiali di diversa densità a essi corrisponderanno valori della scala di grigi differenti, così diviene possibile separare in maniera semi-automatica regioni interne al particolare analizzato.

Il controllo dimensionale dei particolari avviene in poche ore

La comparazione tra le quote rilevate e le quote nominali rappresenta lo strumento più idoneo per verificare, in modo rapido e accurato, la corretta realizzazione di un pezzo. I dati ricavati sono utilizzati nelle fasi di sviluppo, di progettazione e di produzione. Errori e potenziali punti critici possono così essere individuati e adeguatamente corretti. Questi processi, che in passato richiedevano settimane di lavoro, sono oggi realizzabili in poche ore grazie alla metrotomografia. Misurare la prima campionatura di un particolare richiede normalmente parecchie ore di lavoro, se non giorni. Oggi è possibile, basandosi sul file CAD, generare un programma di misura off-line completo ed eseguirlo in pochi minuti dopo l’acquisizione tomografica, risparmiando così fino all’80% del tempo e ottenendo risultati di elevata qualità nella forma desiderata. In questo modo la produzione e lo sviluppo interagiscono con il Controllo di Qualità in un solo giorno e concordano tempestivamente verso eventuali interventi correttivi. Dalle considerazioni sin qui riportate, appare evidente che la capacità della tomografia computerizzata di catturare l’intero volume di un pezzo in una sola scansione sia davvero unica, particolarmente vantaggiosa in presenza di pezzi con geometrie complesse, dove le macchine di misura a contatto non riescono a catturare talune dimensioni, e le ombre o i sottosquadri impediscono la misura ottica di altre quote. Questa tecnologia, adottata dalle macchine di misura Metrotom di Carl Zeiss, offre anche possibilità applicative del tutto nuove, permettendo il riconoscimento delle superfici interne non visibili, la separazione di regioni del volume e l’identificazione spaziale delle difettosità interne, il tutto mantenendo il particolare integro.

ENGLISH

X-ray computed tomography, more commonly known as TAC or CT (Computed Tomography), is an important non-destructive diagnostic technique that can display the internal structure of the investigated objects in 3D. Born in the early seventies for medical applications, tomographic analysis has also become increasingly important in other areas, such as the industrial one. Carl Zeiss, a company specializing in the development of measuring instruments, has been calling for a strong demand for the tomographic systems market over the last ten years, in response to which it has developed the series of Metrotom tomography machines. Thus the modern "Metrotomography" is born. The term "metrotomography" means the result of the relationship between metrology and tomography.

A full description of the detail is critical to the analysis activity

Unlike traditional computed tomography (CT), metrotomography goes beyond pure visual controls, offering the opportunity to measure both internal and external geometries of very complex details in a thorough, complete and non-destructive way. For optimum results, each object must be analyzed with a suitable tomographic system. If the radiation has too low energy, it does not cross the object; if on the other hand, it is too penetrating, it is not significantly attenuated by the object and therefore does not "transfer information" to its internal structure. The equipment used for X-ray detection should also be optimized both from the point of view of efficiency and the spatial resolution of the acquired image. For this reason, for the realization of a good tomography system, Carl Zeiss has used the most advanced multidisciplinary skills in physics, electronics, math and computer science in its Research and Development Centers.

Having a complete description of the detail, it is possible to carry out a whole series of analyzes which in some cases considerably reduce the timing of traditional methods, while others allow to carry out unrealizable investigations to date.

The principle of operation

The metronome is based on the principle of X-ray technology: a source produces electromagnetic radiation that, irradiating an object, creates its 2D image, captured in different levels of gray (radiography) by a detector screen positioned at the opposite end. If the image obtained by X-ray technology is two-dimensional and therefore only used for visual controls, the composition of the image sequence acquired during a 360 ° rotation of the workpiece produces a 3D image of the entire volume of the object. The quality of the information depends on the quality of the image: the more accurate the definition of the image is the evaluations that come out of it. Thanks to the perfect display of geometries, even the most complex ones, metronome provides complete evaluations and accurate analyzes. The main components of which are the Metrotom line are the radiogenic tube, the positioning system and the detector screen. In the radiogenic tube, by means of high voltage, a bundle of electrons is formed that, after having been formed and highly focused in the tube head, hits a target element. The electron impact point is called the focal spot and constitutes the X-ray source in the CT system. The high losses due to the conversion of the kinetic energy of the electrons to the radiation intensity lead to the heating of the tube head which has to be cooled down. Conical shape radiation passes through a diaphragm and spreads in the direction of the detector screen. Instead, the positioning system consists of three slides for moving along the three X, Y and Z axes, allowing the workpiece centering to the conical beam. The wheel piece by means of the rotating table that forms the fourth axis. Another noteworthy constructive element of the Metrotom machines is the detector screen, in which X-rays are converted to light from a first sensitive layer. The light, in turn, is converted into electric charge by the photodiodes placed behind. Charge capacity is transformed into a voltage signal on the computer monitor that corresponds to a gray value, editable by screen gain and integration time.

Maximum accuracy of the surveys

In the field of measurement by computerized tomography, there are still no generally applicable international standards: constructors and users, in fact, agree on specific specifications to be followed to test the performance of such systems. Certified bodies are certified according to international standards. These samples contain certain geometric elements to be measured either by direct reconstruction of the entire volume of the object or through the measurement of medium sections extracted from the object itself. Measured results obtained, compared to the certified reference values, determine the degree of accuracy of the instrument. To test the different types of metrological performance, ISO 10360 standards define the maximum admissible error (MPE) evaluation parameters. The MPE values should be the most important criterion in the choice of the measuring machine to be used for measurements on single or small particulars. In Carl Zeiss Metrotom systems, the MPE value is 4.5 + L / 100 μm (in the case of the Metrotom 800 configuration) and MPE = 9 + L / 50 μm (in the case of the Metrotom 1500 model). The measurement volume (diameter) is, however, equal to (respectively) 125 x 150 mm and 300 x 350 mm. A capacity study (GR & R type) can be a good investment to support where the measuring machine is used to control high numbers of identical pieces or the like. To the extent of computerized tomography, the application of similar criteria, however, encounters a number of difficulties. Although the VDI / VDE 3.33 committee is currently developing specific standards, the result is hindered by conflicts of interest. To ensure the highest reliability of measurement results obtained through CT, complete evaluation tests are required and apply acceptability and verification procedures for the extremely exhaustive measurement accuracy. Over the last few years, significant evaluation activities have been carried out with customers of primary importance and with direct collaboration between them.

Possibilities and limits of metrotomography

With the metrotomography, the analyzes that can be made from the acquired image can be of different type. They are so groupable: 3D comparison compared to the nominal CAD model or compared to another measured detail; reverse engineering (100% faithful reconstruction of the surfaces of the detail under consideration, without undercutting limitations or internal walls); internal defect analysis, such as porosity and inclusions; control of assembled parts, to check malposition and internal breaks; dimensional check of the dimensions indicated in drawing. Depending on the power of the radiogenic tube installed in the machine it is possible to analyze different types of material, as the density of the scanned material will be greater and the penetrating thickness will be lower. For low-density materials such as wood, rubber, plastic, etc. the maximum thicknesses penetrating from a Metrotom system vary between 120 and 250 mm, reducing to only 10 mm for metals such as steel, brass, etc. Each image captured by the detector screen (1,024 x 1,024 pixels) is described through a 65,000-degree grayscale. If the detail is made up of several different density materials, they will correspond to the values of the different grayscale, so it becomes possible to semi-automatically separate the regions within the particular analyzed.

The dimensional control of the details takes place in a few hours

Comparison between quoted units and nominal units represents the most suitable tool for verifying, quickly and accurately, the correct execution of a piece. The data obtained is used in the development, design and manufacturing phases. Errors and potential critical points can thus be identified and adequately corrected. These processes, which in the past required weeks of work, are now feasible in a few hours thanks to the metrotomography. Measuring the first sampling of a detail usually requires several hours of work, if not days. Today, it is possible, based on the CAD file, to generate a complete off-line measurement program and run it within minutes of tomographic acquisition, thus saving up to 80% of the time and obtaining high-quality results in the desired form. In this way, production and development interact with Quality Control in just one day and agree promptly with any corrective action. From the considerations set forth hereinabove, it is evident that the ability of computed tomography to capture the entire volume of a piece in one scan is really unique, particularly advantageous in the presence of complex geometry pieces where the contact measurement machines fail to capture certain dimensions, and the shadows or sub-frames prevent the optical measurement of other dimensions. This technology, adopted by Carl Zeiss's Metrotom measuring machines, also offers completely new application possibilities, enabling the recognition of unseen internal surfaces, the separation of volume regions, and the spatial identification of internal defects, all retaining the particular intact.

Da:

Commenti

Posta un commento